Glicoグループが「MISUMI floow」を導入し製造業務の効率化を図る

Glicoグループが「MISUMI floow」を導入し製造業務の効率化を図る

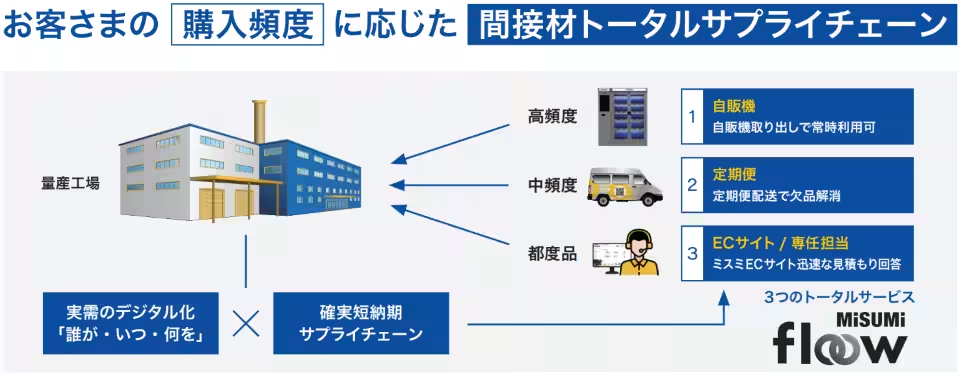

Glicoグループの製造部門を担うグリコマニュファクチャリングジャパン株式会社が、間接材トータルコストダウンサービス「MISUMI floow(フロー)」を採用しました。この取り組みは、同社大阪工場での実績を皮切りに、グループ全体に広がる予定です。ミスミグループ本社が提供するこのサービスは、デジタル技術革新を生かして顧客の需要データに基づく最適な商品提供を実現。これにより、工場における間接材の調達がスムーズになり、トータルコストが効率的に削減されます。

背景と課題

グリコマニュファクチャリングジャパンは、菓子や冷菓、加工食品、そして乳製品などを製造している企業です。全国に13の工場を持つ中、特に大阪工場は歴史があり、製造ラインごとに異なる間接材の管理が求められていました。これまでこの業務は煩雑で、過剰在庫や注文業務の負担が大きな課題となっていました。特に総務課が各ラインの要望をまとめて発注するために必要な二段階の注文フローは、業務負荷を増大させていました。

このような課題を解消するために導入された「MISUMI floow」は、製品の自販機を設置し、ミスミによる自動補充を行うことで、注文及び補充業務の効率を大幅に改善しました。加えて、食品業界における衛生管理の視点からも、顔認証技術を使用した新しい取り出し方法を採用しています。

「MISUMI floow」の特徴と効果

「MISUMI floow」の導入により、工場での業務効率は著しく向上しました。特に、自販機による24時間の間接材提供が実現し、必要なときに必要な量を確保できるようになりました。これにより、従来のような注文漏れや過剰在庫のリスクが大幅に軽減されています。

さらに、注文業務の合理化によって、年間170時間の時間削減が期待されています。これまで年間320回の注文を行っていたところ、約107時間の業務時間が削減される見込みです。

また、間接材の統廃合も行われ、コストの削減にもつながっています。重複していた在庫を整理することによって、年間227万円のコスト削減が計画されており、全体的な経費の見直しが期待できます。

Glicoグループの評価

業務改善の成果は工場長をはじめ、職員からも高い評価を受けています。前大阪工場工場長の宮崎敬司様は、「自動販売機の導入により在庫削減と発注業務の効率化を実現し、業務の5S(整頓・整頓・清掃・清潔・しつけ)施策にも寄与できた」と述べています。また、生産技術課の平野剛史様も、「自動販売機のアイテム数を増やし、さらなる業務効率化を目指したい」と意気込みを語っています。

今後の展望

Glicoグループの「MISUMI floow」導入は、単なる業務の効率化だけではなく、持続的な成長に向けた重要なステップとなるでしょう。ノンコア業務の削減を通じて、従業員はよりクリエイティブな業務に注力し、生産性を向上させることが可能となります。この取り組みはグループ全体のDX推進にも寄与し、製造業の新しいスタンダードを築いていくことが期待されます。

まとめ

「MISUMI floow」の導入は、グリコマニュファクチャリングジャパンにとって新たな挑戦であり、他工場への展開も進む中で、今後の成長を支える要素となるでしょう。デジタル化の進展に伴い、製造現場における効率化と持続可能性を確保し、Glicoグループ全体の競争力を高めていくことが求められます。取り組みが成功を収めれば、他の業界への応用も可能となり、企業全体の形を変えるかもしれません。

関連リンク

サードペディア百科事典: 製造業 MISUMI floow Glico

トピックス(その他)

【記事の利用について】

タイトルと記事文章は、記事のあるページにリンクを張っていただければ、無料で利用できます。

※画像は、利用できませんのでご注意ください。

【リンクついて】

リンクフリーです。